一起因篦冷机风机故障诱发窑2.6米红窑事故分析

一、事故经过

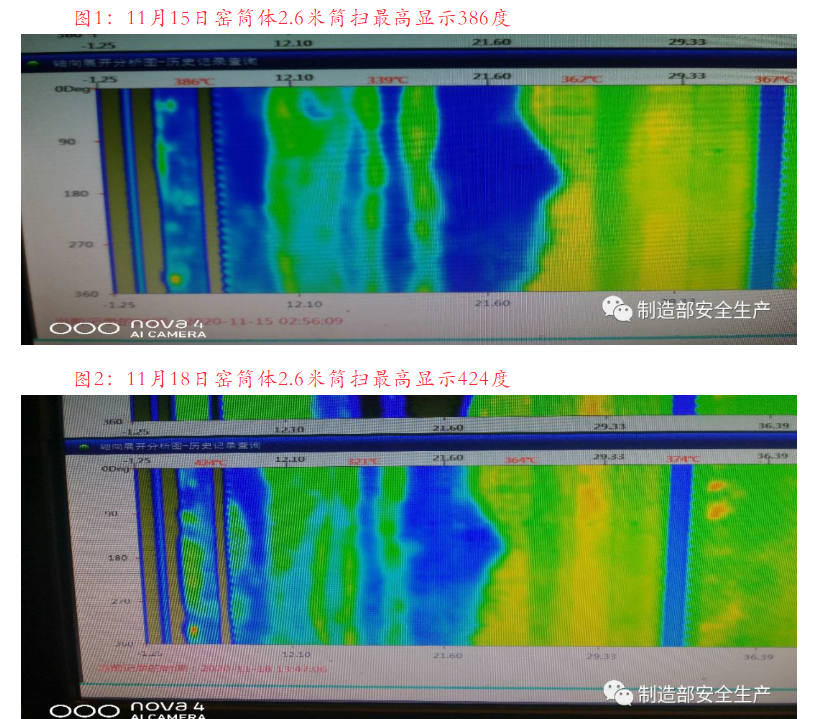

2020年11月15日2:47XX水泥篦冷机一室冷却风机15a05b跳停,二次风温从约1100度上升至1200多度,造成窑况波动窑皮掉落。2:56中控筒扫显示2.6米处约巴掌大面积温度由330度上升到386度(图1),后经操作调整温度降到310度左右。

11月18日因熟料斜拉链停机处理1个不转的滚轮,停篦冷机5分钟,造成窑况波动,窑筒体2.6米位置再次出现高温,筒扫最高显示424 度(图2),窑况恢复后高温点温度恢复正常。

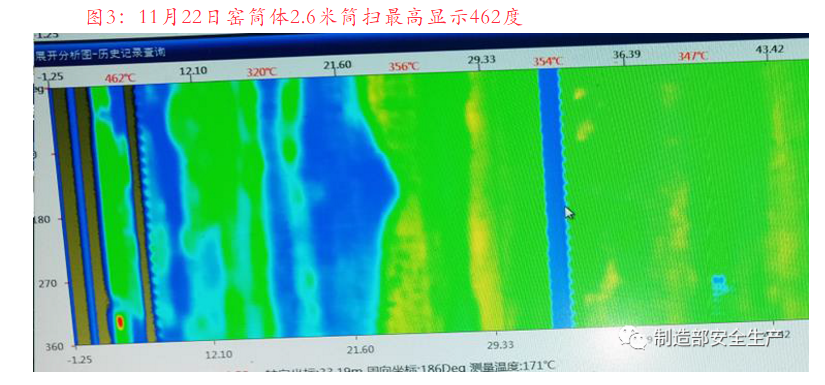

11月21日夜班煤种从山西5500的煤更换到山西5000的煤,换煤过渡中配料调整不及时,出窑熟料KH出现异常偏低(KH从0.897降到0.870左右),窑况波动窑筒体2.6米位置又再次出现高温,期间窑皮频繁掉落。

11月22日上午10:00筒扫显示462度(图3),现场发现该处窑筒体已出现红窑,中控立刻紧急止料停窑抢修。该位置使用镁铝尖晶石砖,2020年3月大修整体更换。

二、抢修过程

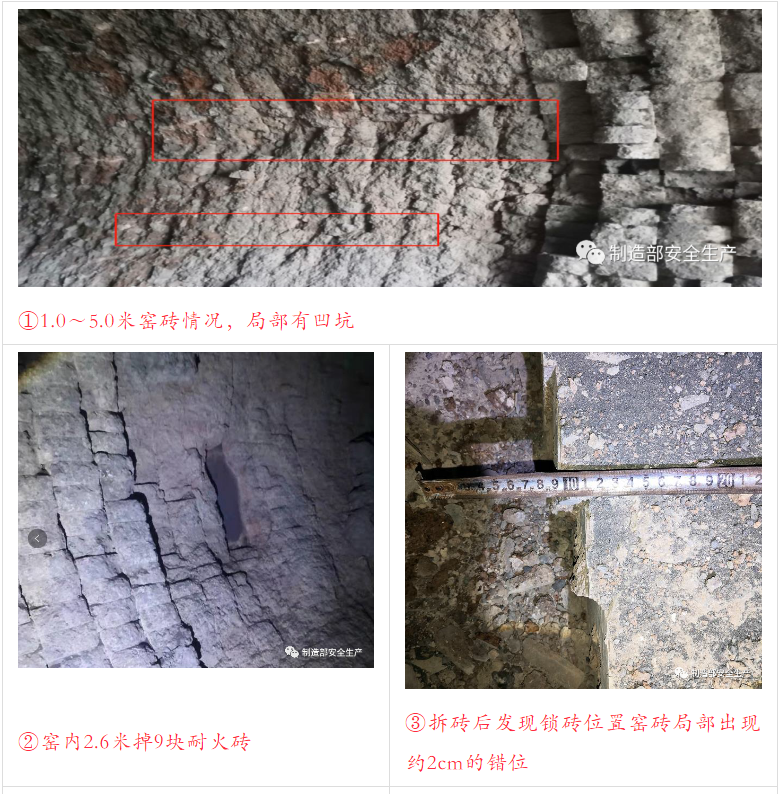

11月22日止料后冷窑,制造部立即组织队伍进行抢修,23日6:30打开窑门检查发现2.6米处第10环位置共有9块耐火砖脱落,周边耐火砖厚度最薄约100mm。

根据烧成带耐火砖实际状况,决定整体更换1.0∽5.2米耐火砖。于11月25日19:55窑恢复投料,此次事故造成停窑81.92小时。

三、事故原因

(一)事故诱因

1、篦冷机一室风机故障:11月15日篦冷机一室15a05b风机轴承烧坏停机,二次风温迅速上升(1100℃上升到1200℃),窑况波动,窑皮掉落扯掉耐火砖;

2、停篦冷机,窑内风大幅波动:11月18日熟料斜拉链停机处理滚轮,窑减产运行且篦冷机联锁跳停,窑况波动,窑皮掉落扯掉耐火砖;

3、配料波动:11月21日煤种从山西5500的煤更换到山西5000,入窑生料波动大,窑况波动,窑皮掉落扯掉耐火砖。

(二)根本原因

2.6米处窑砖已经烧薄仅剩约100mm,造成窑砖薄的主要原因:

1、窑况波动,窑前冷却带窑皮不稳定,频繁掉落,影响耐火砖使用寿命:垃圾焚烧项目投产后,出窑熟料KH值及二次风温相比之前波动变大,窑况不稳定,窑前冷却带(0∽6米)窑皮不稳定,频繁掉落,每次掉落均侵蚀扯掉部分耐火砖。

2、耐火砖施工质量问题:窑内耐火砖施工过程中环缝控制过大,导致窑砖出现局部错位,致使耐火砖受力不均衡;窑内耐火砖施工过程中锁砖锁得过紧,使镁铝砖在高温受热中无膨胀空间,出现爆头现象;

3、耐火砖配置不合理:窑内1.8∽10.0米位置一直使用镁铝尖晶石砖,镁铝尖晶抗剥落性能好,但不利于挂窑皮,窑皮挂不牢固易脱落;

4、轮带垫铁问题:轮带垫铁磨损,导致窑与轮带间隙变大(26mm左右),窑筒体受力变形加大,影响耐火砖的使用寿命。

1、紧急采购篦冷机15a05b冷却风机备件,尽快修复,检测动平衡,投入使用;

2、明年大修检查更换斜拉链滚轮、轨道、齿块等,减少故障率;

3、煤种变化时,跟踪生料均化库的均化效果和生料库位,根据煤成分变化情况计算好配料调整的时间与幅度,确保出窑熟料成分稳定;

4、在进热盘炉溜子增加无轴绞刀,稳定垃圾入窑,减少系统波动;

5、加强窑内耐火砖施工监督力度,专人实时跟踪检查:砌砖时要求找窑中心线及画窑纵向基准线和控制线,严格控制好环缝;锁砖时严格控制钢板数量,让镁铝(铁)尖晶石砖留有一定的膨胀空间;

6、调整窑内冷却带耐火砖配置:本次抢修把窑内1.6-5.2米的镁铝尖晶石砖更换成镁铁尖晶石砖,让窑皮挂得更加牢固;

7、明年大修更换一档轮带垫铁,确保轮带间隙在控制范围内。