变压器抗短路能力不足的危害及应对措施

变压器是电网最主要的设备之一,是电网安全运行的基础。近年来,湖北电网因变压器抗短路能力不足导致的变压器损坏事故时有发生,严重影响了电力变压器的安全、可靠运行。随着电网系统短路容量的不断增大,变压器实地最大短路电流也不断增加,然而投运年限较长的变压器,因设计、材料、工艺等因素的限制,造成变压器自身的抗短路能力不足,无法承受短路电动力的作用,导致线圈变形、崩溃甚至烧毁,给电网的安全稳定运行带来了隐患。 典型案例: 某500千伏变电站#2主变差动及A相重瓦斯保护动作跳闸,#2主变A相套管损坏、箱体鼓胀变形。

经分析,故障原因为变压器中压侧发生近区短路,短路电流导致中压绕组和高压绕组幅向失稳后,造成高压绕组中部及上端部饼间及匝间短路,故障最终发展为高压对中压对地闪络,导致主变整体损坏,无法修复。

由此可见,变压器抗短路能力不足是危及电网安全运行最主要的因素之一。

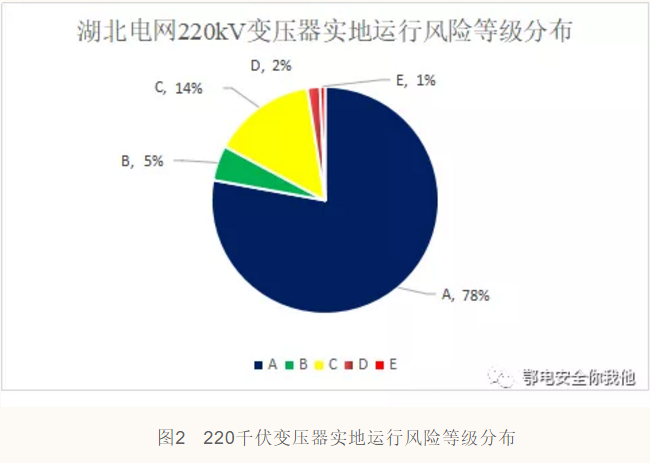

近年来,公司对220千伏及以上电压等级主变抗短路能力进行了全面的校核梳理,发现不满足实地短路电流水平的主变占比较高,不合格变压器生产年份主要分布在2008年以前。 鉴于湖北电网短路容量水平未达到GB1094.5-2008《电力变压器 第5部分:承受短路的能力》的规定要求,根据变压器安装地点短路水平,对变压器实地运行风险进行评估,在主变校核结果基础上,合理制定检修策略,确定变压器改造原则。 将220千伏变压器实地运行风险分为以下5个等级: A类:能够承受100%及以上实地短路电流; B类:能够承受90-100%实地短路电流; C类:能够承受70-90%实地短路电流; D类:能够承受50-70%实地短路电流; E类:能够承受小于50%实地短路电流。

在变压器检修前的“过渡阶段”,为提高变压器的运行可靠性,可以采取调整系统运行方式和加强运维措施来降低主变的短路风险。 一是并联变压器采取中压侧分列运行的方式。中压侧分列运行可以减少低压线圈的实地短路电流,尤其对于常规阻抗、中压侧电源薄弱的主变效果明显,但这种运行方式下一旦主变故障将导致负荷损失,对电网的危害较大,不利于电网系统的安全稳定运行。 二是加强运维措施。可以通过主变低压母线绝缘化处理、站用变高压进线绝缘化处理、合理安装或取消线路并联间隙、低压开关柜整治、取消线路重合闸、主变低压母线加装快速保护系统等方式降低主变运行短路风险。

对于实地短路电流校核结果不满足要求的主变压器提出了针对性的检修策略: 1.运行年限超过25年或实地运行风险等级为E的变压器,根据设备运行状态适时进行整体更换。 2.运行年限不足25年且实地运行风险等级为C、D的变压器,仅低压绕组不合格的优先考虑加装限流电抗器,仅中压绕组不合格的优先考虑加装中性点小电抗器;其次考虑将变压器调配到实地短路电流较小的变电站运行;最后考虑线圈改造,改造后的变压器各绕组均应满足国标抗短路能力要求。 3.运行年限不足25年且实地运行风险等级为B的变压器,采取运维措施防止主变出口短路,降低运行短路风险。

对不满足国标短路要求的变压器,每年计算安装地点短路电流并进行抗短路能力复核,动态制定检修策略。 对制造厂抗短路计算报告进行审核把关,确保新变压器在制造阶段满足国标短路要求。 委托第三方权威检测机构开展突发短路试验抽检,与变压器制造厂签订抗短路能力的质保协议,从源头抓好变压器制造质量。