转载。

事故简介

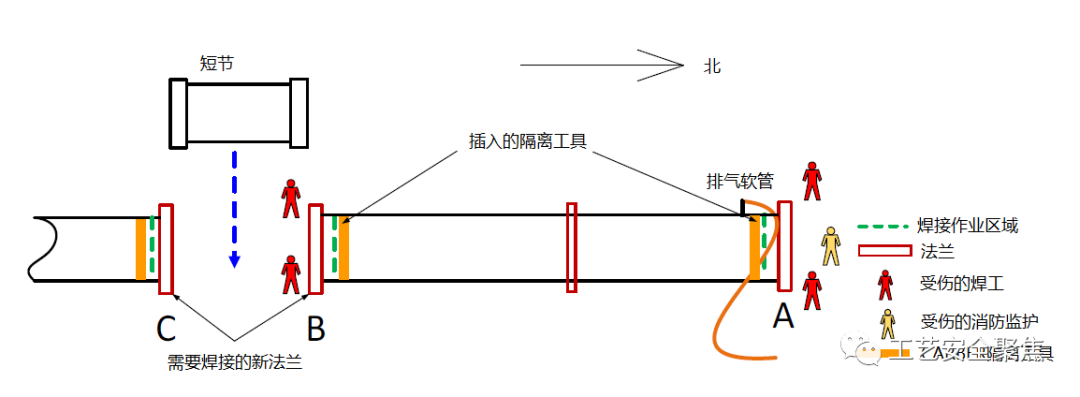

2016年8月12日晚,美国德克萨斯州亚瑟港附近某原油码头终端在进行管道焊接时,发生闪火和爆炸事故。火灾和爆炸引发管段内超压,已安装的隔离工具和管道中的残余原油从管道末端喷出,导致7名工人受到不同程度的撞击和烧伤。该码头于4月开始建设新的地面储油罐及管道,并对部分现有管道进行改造。企业聘请了承包商A来完成管道改造,包括正确的装配和对齐、管道切割和焊接。安装只涉及终端操作的一小部分,因此只需要隔离特定的储罐和管道。承包商A分包给承包商B来进行管道的切割和隔离工作,承包商B使用专用的隔离工具将含有残余原油的管道和将要进行的动火作业区域进行隔离,一旦管段被切割和隔离,承包商A就可以将所需的管段焊接到位,关键工序和事故发生时人员位置参见下图。

与很多起动火作业事故类似,整个作业程序按部就班进行着,看上去都是“合规合理”,且类似的工作,一直以来也非常顺利,如该终端油库,都已经进入了收尾阶段的工作,可为何这次却出了事故?这也是诸多的动火作业事故发生后,所有的事故相关方的共同想法,都认为自己很无辜,没有蛮干,也没有跳过任何一个环节,每一步都在认真地执行。可真的无辜吗?结合事故调查报告,我们从标准规定、企业规章制度、作业执行等几个方面来分析其中的因果关系。根据适用的OSHA法规和NFPA 51b(通过引用并入OSHA标准)的相关规定,可概述为:OSHA或NFPA 51b不允许在包含易燃和/或爆炸性环境的设备上焊接。企业和承包商均制定了相关的规章制度,以指导员工如何减轻动火作业相关危害。然而,企业对标准规定的理解有误,无法提供具体的政策或程序,说明在动火作业之前如何清理含有或以前含有易燃物质的管道。企业将“使处于安全”的规定理解为可以使用隔离工具将燃料源隔离,这反映在其《动火作业程序》中:“含有…的管道、储罐或相关设备,在批准设备上的动火作业之前,应适当隔离和清除易燃/可燃物质(通过吹扫或冲洗)…。在许可批准之前,应核实为确保作业安全而采取的隔离和/或清除措施”。这也导致了动火作业许可的颁布,是基于可以采取隔离、清除或两者的组合措施。而OSHA或NFPA 51b不允许在包含易燃和/或爆炸性环境的设备上动火,也就是说,即便是隔离了,设备也还是存在爆炸性环境,这是违背标准规定的。承包商在作业之前,开展了JHA(作业危害分析),确定了焊接工作JHA清单上的各种危害,其中与任务相关的危害包括:

JHA表格背面用于确定工作的任务步骤、相关危险以及如何消除或管理这些危险。但是,承包商员工在完成该部分工作时,将“焊接火花/和研磨”确定为与工作任务相关的危害,忽略了其他危害。企业在审查JHA的时候也没有发现问题,随后向承包商发放了动火作业许可证。

4. 相关方类似事故

2012年,承包商在休斯敦的一家油罐车工厂发生了一起动火作业事故,在该事故中使用了类似于本事件中使用的隔离工具,以将原油易燃蒸气与在管段上进行的动火作业隔离开来。

承包商因多次违反OSHA规定而被OSHA传唤并处以罚款,包括没有利用其公司的程序控制潜在危险源,缺乏对员工识别和控制危险源的培训,没有限制焊接活动中的热量、火花和灰渣,以及爆炸性环境中的焊接,例如之前含有易燃物质的设备,未经清洁或准备不当。

在易燃物质设施中进行作业,应吸取以下教训:

1.准备动火作业时,隔离设备时,确保内部空气环境不可燃。OSHA的法规要求和NFPA的行业指南都规定,含有易燃物质的设备不得进行动火作业。清洗设备、用氮气等惰性气体惰化或在进行动火作业之前向设备注水,都是降低火灾和/或爆炸风险的可行解决方案。

2.必须彻底确定和评估动火作业区的所有易燃物及其位置,以制定防止火灾和爆炸的有力预防计划。在进行动火作业时,充分识别所有可能的燃料来源(易燃蒸气、易燃液体、易燃材料),以充分评估风险和制定缓解措施,预防事故。

3.预防动火作业事故的关键是使用动火作业的替代方法、分析和控制作业的危险、进行有效的大气监测、测试一般区域(甚至与动火作业相邻的区域/设备)是否存在潜在的易燃条件、使用书面许可证、对工作人员进行培训,以及提供承包商监督。