从联合碳化学公司塔夫脱工厂氮气窒息事故中应该吸取哪些教训?

998年3月27日12点15分,联合碳化学公司位于路易斯安那州哈恩维尔的塔夫脱工厂两名工人在对打开的48”管道进行紫外线检查是否还有油脂时受到氮气的伤害,为了防止反应器中的催化剂由于暴露在潮湿的环境中而充氮进行保护,氮气从以前与氧气进料混合器连接的管线上放空,遗憾的是在管道上没有张贴告知管道为受限空间的警示牌或者管线存在潜在的氮气危害。

为了便于在白天进行紫外线测试工作,两名员工在打开的管线的开口处盖上了黑色的塑料布,工人在管线法兰和塑料布之间进行操作,两名操作工受到氮气伤害,一名工人窒息死亡,另一名工人受重伤。

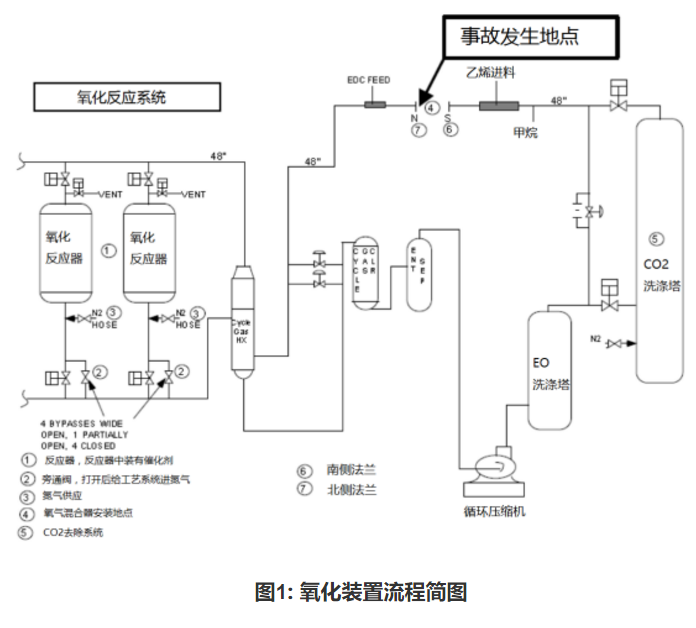

联合碳化学公司背景 联合碳化学公司的工厂主要为工业生产化学品,公司坐落在新奥尔良市以西约48km,约有1130名员工,事故发生在塔夫脱工厂的氧化装置,氧化装置主要生产环氧乙烷、乙二醇、乙二醇乙醚。工艺流程见图1所示(工艺中的主要设备在图上进行了编号),氧化装置用乙烯和甲烷作为原料生产环氧乙烷,乙烯和甲烷与氧气混合(图1中④所示),然后与反应器(图1中①所示)中的催化剂接触反应,反应后的反应物在洗涤塔中除去CO2气体,事故发生在第五层框架,离地面约18m高。 事故发生时,氧化装置已经停产进行检维修6个月,事故中受伤的工人(“工人A”)是负责反应区域检维修工作的承包商的一名员工,工人A是从联合碳化学公司工作32年退休后加入该承包商的,退休前工人A是氧化装置反应部分的主管。 事故中死亡的工人(“工人B”)是在联合碳化学公司工作了23年的员工,工人B是维修团队的工程师,事故发生时工人B由工人A来安排工作。

事故发生前

在氧化装置的检维修期间有两个维修作业,反应器(图1中①所示)中的催化剂的置换作业和氧气混合器(图1中④所示)的清洗作业。氧气混合器从48”管线管道上拆走后导致管线有两个管法兰敞口,为了避免管道进入杂物,在管法兰上裹着透明塑料布,见图2所示。

氧气进料混合器不能有油脂、油或者有机化学品,所以工人需要使用三氯乙烯对设备进行清洗,然后工人用紫外线进行检查是否还有有机物的残留,有机物残留在紫外线下看的非常清楚,工人对氧气混合器拆走后的两个敞口法兰处的管道进行紫外线检查,虽然紫外线检查是氧气混合器清洗的一个常规操作,但是紫外线检查一般不会对敞口管道的法兰进行检查,只是进行目视检查即可。但是CSB调查后没有找到工人A和B对敞口法兰进行检查的确切原因。

在反应器中使用的催化剂对湿度非常敏感,因此,在对旧催化剂进行更换的过程中为了避免新催化剂与含有水分的空气接触而在在催化剂的空间内注入氮气,对空气进行置换,对并催化剂进行保护,事故的前一天晚上,工人A安排技术员通过打开图1中阀门②在管道内注入了氮气,氮气可以减缓管道的生锈, 注入的氮气从48”管线的北面敞口法兰(图1中⑦所示)处放空。

事故发生过程

在事故发生当天,工人A和B开展对48”管线进行紫外线检查和清洗工作,先从南面法兰(图1中⑥所示),由于白天的光线下很难用紫外线对油脂和油进行检查,所以工人A和B用黑色的塑料薄膜固定在管线的敞口法兰上来提供一个黑暗的工作空间,黑色的塑料薄膜一端由工人A和B固定在法兰上,另一端由两名承包商工人从外面包裹在法兰上,两名承包商员工在该区域是在等待氧气混合器吊装到位后安装,虽然没有意识到,但是塑料薄膜在工人A和B工作的区域造成了临时的受限空间,南面法兰的检查和清洗工作在10:45开始,11:35结束,在南面敞口法兰进行作业的过程中没有发生事故,南面法兰也连接至反应器,但是管线上有个隔断阀防止氮气进入南面敞口法兰。

南面敞口法兰清洗操作完成后,工人A和B按照同样的方式对北面的敞口法兰进行清洗和检查工作,但是工人A忘记了45m外的氮气注入点正在注入氮气,且系统中的氮气从北面敞口法兰放空,所以在敞口法兰蒙上透明塑料薄膜后,就创造了一个封闭的且高浓度氮气的受限空间。

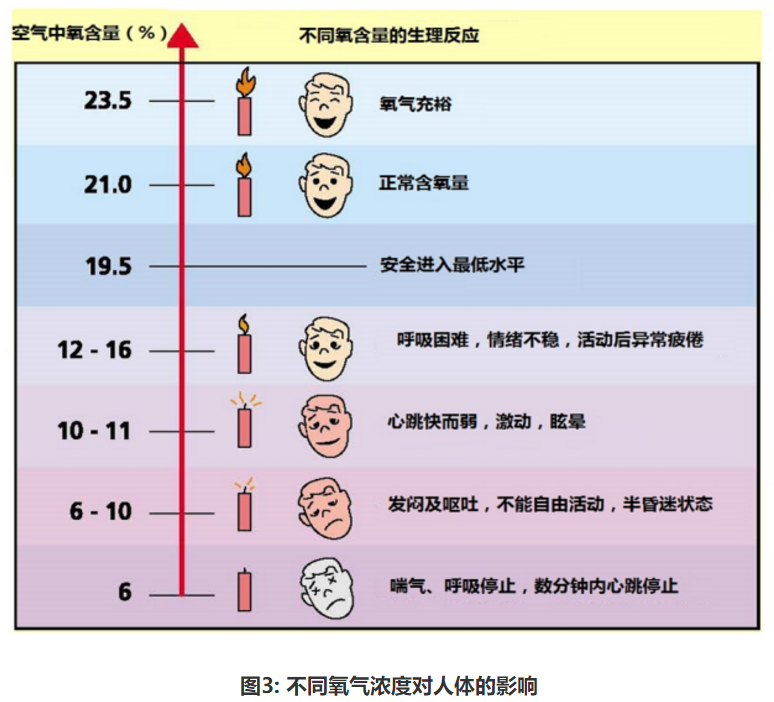

CSB的事故调查人员到达事故现场后,研究了物证和现场,并采访证人,分析了1998年3月27日12点15分发生的人员窒息死亡的事故原因。 CSB调查后认为事故的根本原因是: 工厂缺乏针对性的程序文件对有潜在的危险的临时性受限空间进行定位,在可能存在危险物料(如氮气)的储罐、容器、管道或者类似设备周围出现临时性受限空间将会非常危险,因为设备泄露的危险物料会进入临时受限空间; 在管道中注入氮气后没有在现场设置受限空间或者氮气危险的警示标识。 CSB建议: 由于人们不能通过嗅觉发现氮气的存在,可以在氮气中加臭来警告人们空气中含有氮气进而避免氮气窒息的事故; 确保工厂安全管理程序对若设备泄露或者化学品放空的在设备旁边造成临时受限空间的地点进行定位。 受限空间的危害 进入受限空间非常危险的一个重要因素是受限空间内含有危险气体,受限空间内可能含有有毒气体,例如硫化氢,也可能含有无毒的气体,例如氮气,我们日常呼吸的空气中含有约21%的氧气,78%的氮气,还有其他微量的气体,为了避免对工人造成危害,OSHA要求氧气含量维持在19.5%以上,一般认为氧气浓度为8-10%时会导致人失去意识不能进行自救,人在氧气浓度为6-8%情况下6分钟就会死亡,氧气浓度4-6%时40秒钟就会死亡。 此次事故中没有设置警示标示,工人A和B不知道存在氮气危害,即使工人A或者B在作业时把头伸进北面敞口法兰也会带来危害,OSHA调查的其他工厂的受限空间导致的受伤和死亡事故中就有仅仅把头伸进受限空间造成的。 次生危害的控制 此次事故没有把氧气混合器清洗作业中敞口管线的次生危害识别出来,没有对催化剂更换作业的危害进行评估,也没有对看似没有任何关系的氧气进料混合器清洗作业进行评估,在管理上应在对48”管线进行氮气注入并在北面法兰进行放空操作前进行评估,如果识别出氮气的危害则可以在发生事故的地点设置氮气危害警示标示。 通过与工厂管理人员进行访谈发现,他们并没有预测到会对管道法兰进行紫外线检查作业,管理人员说因为氧气混合器已经清洗了并不需要对法兰进行清洗,且法兰附近并不是富氧环境,虽然管理人员没有预测到会有紫外线检查,但是有另外一名员工需要被保护以免受氮气危害,在事故发生前,承包商用钢丝刷和清洗液对48”法兰进行清洗,为了开展清洗工作承包商把覆盖在敞口法兰上的透明塑料薄膜移开,也使自己暴露在氮气危害中,由于当天有大风,北面敞口法兰放空的氮气很快消散没有对承包商造成伤害。 氮气警告措施 像天然气和丙烷一样,氮气没有明显的气味来提醒人们它的出现,在天然气和丙烷中会加臭来作为一个安全措施提醒人们存在易燃爆炸性气体泄漏。氮气中一般不会加臭或者有气味的气体,因为氮气泄漏一般不会认为是危险事件,氮气无毒,不燃烧或者与其他物质反应,但是在受限空间有氮气时却非常危险,氮气把受限空间中的氧气置换掉导致人员死亡。 设置警示标示警告人员受限空间和氮气危害是非常有用的安全措施,虽然警示标示可能会被不小心移走或偶尔忘掉,不管怎样,此次事故中反应器中使用的氮气加臭,则工人会发现氮气的出现,并且事故可能会避免。受限空间使用的氮气中加臭不能作为受限空间进入的保护措施,只是另外一种预防措施。CSB也意识到氮气加臭的技术问题,比如,催化剂可能会被加臭气体污染,需要研究受限空间使用的氮气加臭的可能性。 氮气危害 氮气目前广泛使用于化工企业、作为吹扫、惰化、密封气使用。氮气无色无味,并且空气中含有氮气为78%,这会导致很多人没有意识到氮气的危险。根据全世界化工行业的统计,在化工行业内,每年死于氮气窒息的人数远远超过其他有毒气体中毒死亡以及火灾爆炸死亡的人数,氮气已经成为化工行业第一杀手。 人体需要氧气才能生存,图3展示了不同氧浓度对人体的影响。1 氮气危害的原因

从以上数据,我们知道,空气中氧含量小于12%时,人体就有失去意识导致死亡的危险,小于6%时,会导致瞬间失去意识,从而失去逃生机会。

2 氮气导致人窒息死亡的原因

根据常识,我们可以屏住呼吸数分钟不会导致伤害,那为什么吸入纯氮气会导致瞬间失去意识,从而失去逃生机会,最终导致死亡?

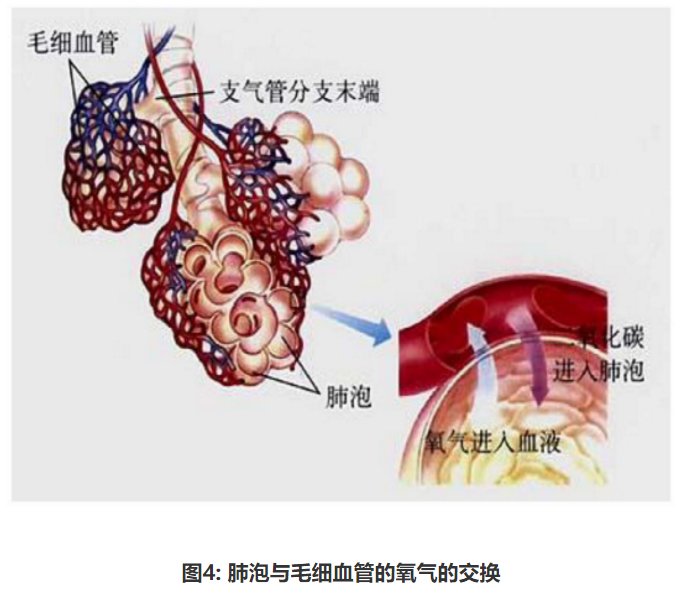

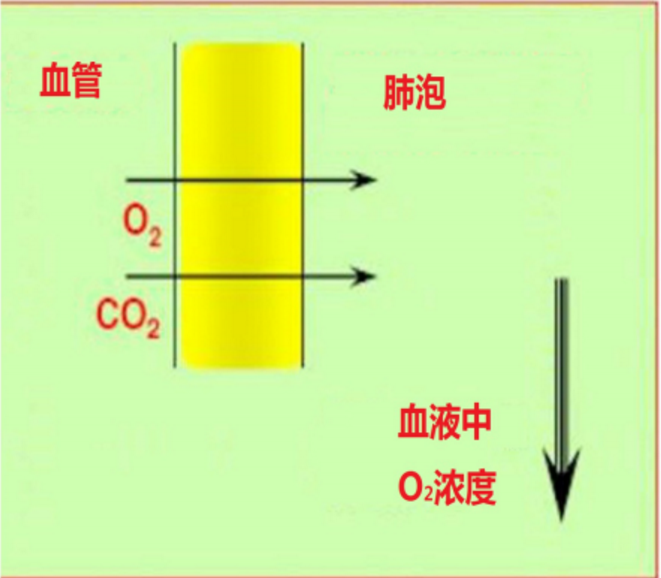

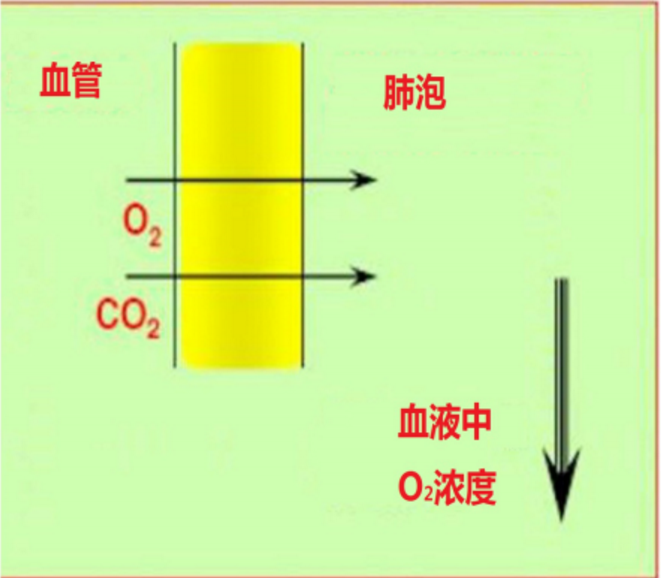

人体吸入的气体,顺着支气管在肺叶里的各级分支,到达支气管最细的分支末端形成由单层上皮细胞构成的半球状囊泡即为肺泡。成人约有3~4亿个肺泡,总面积近100平方米。肺泡外面包绕着丰富的毛细血管。当吸气时,许许多多肺泡都像小气球似地鼓了起来,空气中的氧气透过肺泡壁和毛细血管壁进入血液;同时,血液中的二氧化碳也透过这毛细血管壁和肺泡壁进入肺泡,然后随着呼气的过程排出体外。

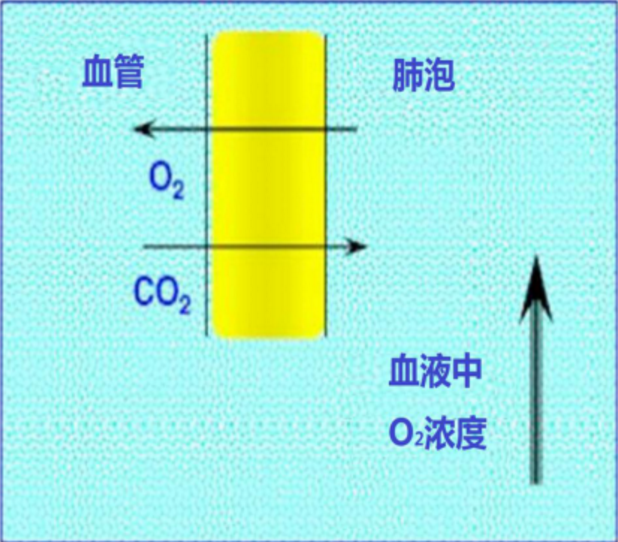

众所周知,气体的扩散方向是有其他的压力决定的,混合气体中气体的扩散方则有某种气体的分压决定,在混合气体中某一气体的分压给浓度有关,浓度越高则分压也越大,人体肺泡的肺泡壁为双向膜,氧气穿过肺泡膜的方向取决于肺泡膜两侧的氧气浓度(也即分压),在肺泡内的氧气浓度大于一定值时,氧气才会穿过肺泡壁进入血液,同时二氧化碳穿过肺泡壁进入肺泡,完成氧气与二氧化碳的交换。但是假如肺泡内的氧气浓度降低到一定值时,血管内的氧气和二氧化碳会同时进入肺泡,造成大脑瞬间缺氧,会导致人瞬间失去知觉,那么人体在吸入高纯度氮气时,就是此种场景。

3 氮气使用的注意事项

我们在使用氮气的场所,应注意以下问题:

氮气应排放到安全的地方;

公用工程软管站的氮气管线和接头要做明显标识;

可能有氮气泄漏的工作场所需要装设氧含量浓度在线分析仪;

进入可能含氧量不足的场所前,必须测试氧浓度;

但凡发现人员在受限空间内晕倒时,救援人员绝对不能依靠憋住一口气来救援,必须佩带空气呼吸器才允许进入。

受限空间注意事项 1.企业应建立受限空间管理程序,以及进行受限空间三级培训:意识培训,进入培训与救援培训。当前大多数企业的水平很难做到救援培训,建议最好进行实物培训; 2.日常管理:建立受限空间清单,且在人员容易进入的受限空间入口张贴永久标示,人员不容易进入,但作业时打开的受限空间,在人员暂时离开作业现场时,尽量恢复原状,否则需要使用隔离绳进行隔离,并做好临时标示;

3. 在受限空间有人作业时,应保持连续通风,通风方式有如下选择:

A).对于有明确的危险气体或烟尘释放时,建议采用抽风的方式,抽风口放在危险气体或烟尘释放点附近;

B).没有明确的危险气体或烟尘释放时,建议采用送风方式,送风的气体为自然风,不能使用工厂风或仪表空气,更不能使用氧气等。

4. 限制进入人员数量,尽可能少的人员进入,假如进入人员多,需要在进入者名单上签字;

5. 在有人进入时,监护人一直在入口监护,且要能目视看到进入者,假如空间阻碍不能看到进入者,则需要通过语言经常保持沟通;

6.建议使用连续监测的方式监测受限空间内的气体,一个监测仪放在监护人处,进入者至少携带一个气体监测仪;

7.在受限空间作业前,救援小组应该得到通知,且救援设备放在进入口附近;

8. 一旦发生紧急情况,建议按照如下优先顺序进行救援:

a. 进入者自己紧急逃生;

b. 使用三角架等救援设备,非进入救援;

c. 有接受过受限空间救援的应急队员,进行进入式救援,且进入式救援人员应根据受限空间的具体情况佩戴好相应的劳保用品,如安全绳、呼吸器等。

根据美国各州报告的数据 , CSB 确定在1992 年到 2002 年间发生了85起氮气窒 息事故在 报告的 85起事故中, 62 % 发生 在化 工 、 炼 油 、 食品加工 、储存设备 、 金属和加工行业等 , 包括 核工厂 。13 % 的事故与维护作业有关 , 如油槽车和 油罐车的清洗 、 涂刷 、 维护和修理。电缆沟和人孔事故占事故总数的14 % 。其余的事故发生在实验室及其他行业 , 如医疗和运输业。数据表明 , 雇员和承包发发生氮气窒息 的人数几乎相等。在这85 起事故 中 , 有 42 起与承包商 (包括建筑工人 )有关 。这42 起事故引起 的死亡人数占总死亡人数的 50 %。这些事故共造成 80 人死亡 , 50 人受伤 。 对氮气风险进行辨识,有高浓度氮气的场所,必须进行明确的标识和警示。对全体员工和临时工要加强进入受限空间知识的教育和演习,考核合格后方可上岗。对受限空间的危害有足够的重视,应从建立制度、人员培训、日常管理、进入管理、应急救援5个方面对受限空间进行管理。