以往鉴来!英国Milford Haven港Amoco炼油厂78米直径原油储罐全液面火灾救援记录

1

炼油厂基本情况

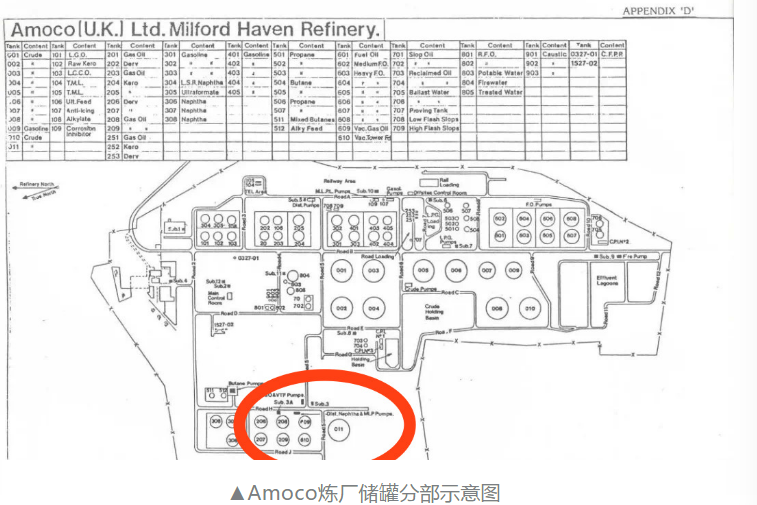

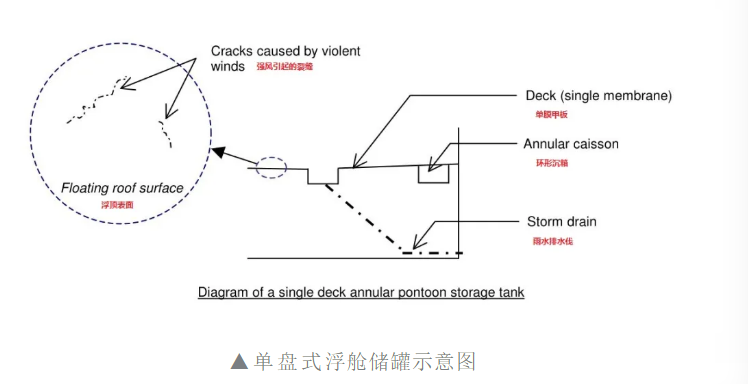

Amoco炼油厂建成于1973年,到1983年其年产能力已增至500万吨。炼油厂内共有67个储油罐,发生火灾事故的11号储罐是一个单盘式外浮顶储罐,浮顶有24个浮舱。该储罐直径78m,高20m,罐容为94110m³,是厂内最大的储罐(当时全欧洲最大的原油储罐)。

11号储罐周边围堰高度约20in(5m),面积约16222㎡。该储罐西侧是一个馏分油罐区,有6个固定顶储罐,单罐罐容为13000m³,距离该储罐最近(约60米)的609号罐和610号罐,分别储存了4500m³真空瓦斯油和2800m³常压燃料油。距离该储罐围堰北侧防火墙约99米处有一座83m高的火炬。

2

事故发生条件

Amoco炼油厂所处的威尔士沿海地区狂风天气频繁,时常会造成该厂储罐浮顶表面出现裂缝,炼油厂会定期检查并修复这些裂缝。事故发生前几天,工作人员在例行检查时发现11号储罐浮顶上出现2条裂缝,其中1条长达28㎝,同时观察到浮顶表面有原油渗出。但是在发现该隐患后的24小时内,炼油厂并未采取倒罐措施。事发当日,11号储罐内存有47000吨轻质原油(闪点为38℃)。

3

事故基本情况

1983年8月30日上午10时45分,Amoco炼油厂催化裂化器的一台压缩机发生故障;10时50-55分,11号储罐罐顶出现火光,一名专职消防员首先发现了火情并通知了炼油厂消防队。

同时,炼油厂依据《区域炼厂互助计划》,积极协调地方消防救援组织,调集第二波救援装备,包括:20台泵、5辆举高消防车。

由于11号储罐未配备固定灭火设施,浮顶上的裂缝受热进一步扩大,导致事故加剧,罐顶火焰高度达12m,过火面积达到50%,着火区域的密封装置完全被破坏,使得更多易燃蒸汽出现泄漏。

事故发生约1个小时后,罐顶大火已蔓延至整个浮顶,形成全液面火灾,现场亟需大量泡沫原液,而前期处置力量携带的泡沫原液已消耗殆尽。

随着救援工作的持续进行,积聚在11号储罐罐顶的泡沫混合液、消防水和原油越来越多,初步估算重达700多吨,导致罐顶浮盘进一步下沉,使得更多的原油涌到了罐顶上方。

因为Amoco炼油厂只有63t的泡沫原液储备,该厂的专职消防队已无法控制储罐火势,随后由赶来的市政消防队承担了救援行动的指挥工作。

13时31分,市政消防队指挥人员下达指令:1.在救援装备从其他炼厂调集完成之前,停止罐顶泡沫覆盖;2.对于11号罐罐壁进行全方位冷却。

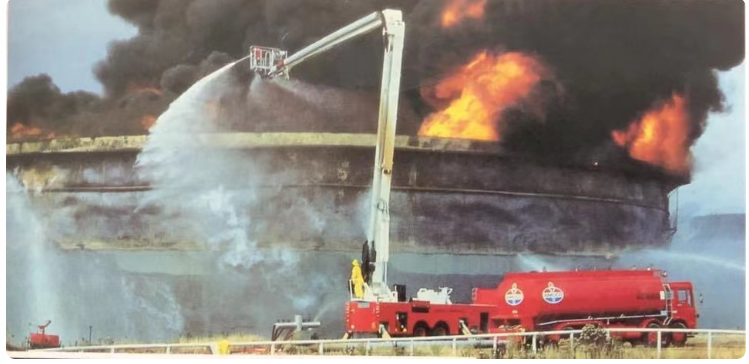

15时,参与11号储罐救援的人员和装备已经增加到150人、26台泵、7辆泡沫消防车、6辆举高消防车和4台其它特种装备。

初步估算,原油的燃烧速率约300t/h,Amoco炼油厂决定对11号储罐及其相邻的609号罐和610号罐采取倒罐措施,转移罐内油品,11号储罐倒罐速率约1700t/h。在11号储罐罐壁受热膨胀状态下将该罐完全倒空似乎不切实际,而倒空相邻的两个馏分油储罐则相对容易一些。

据计算,现场需要约45000gal(244,574L)的6%泡沫原液。作为《区域炼厂互助计划》的一部分,Milford Haven港市政消防部门和其它炼厂提供了额外资源,但泡沫液的短缺仍然是主要问题;同时,当运输泡沫原液的各种商业罐车抵达时,消防员面对的是这些泡沫罐车有许多不同型号和许多非标准的接头。现场的消防员在炼油厂内尽可能寻找各类转接头并进行组装,最终将泡沫原液加注到泡沫消防车内。随后,消防人员尝试使用1台消防炮灭火,但最终因为泡沫供给强度不足而失败。

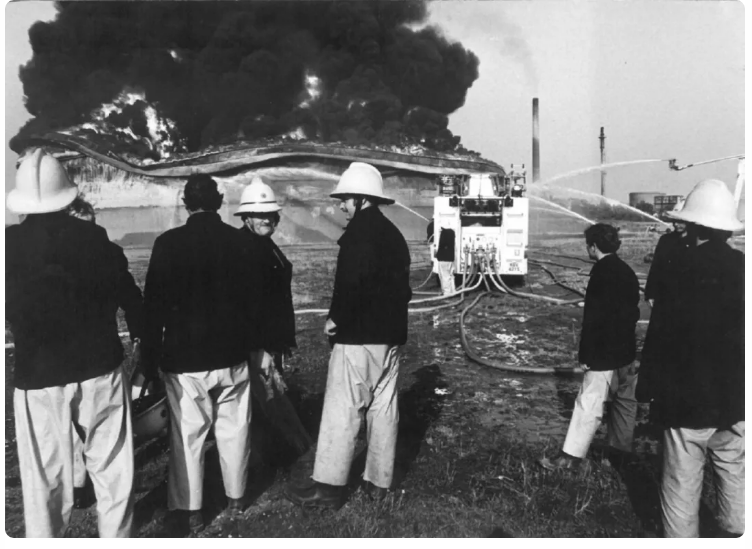

几分钟之后,11号储罐毫无征兆的发生了第一次"典型的喷溅"(classical boilover),瞬间产生了一个半径约90m的巨大火球,火焰整体高度达到150m。大量滚烫的原油喷涌而出,火势蔓延至罐区内。6名消防员在撤退过程中受轻伤,现场大部分消防装备被烧毁,消防水带里的水受高温后沸腾并引起水带爆裂,救援行动被迫停止。由于11号储罐相对独立,距离炼油厂最近的炼化装置有915米,并且该罐周边有高达5m的围堰,此次喷溅影响程度有限。

在随后的4个小时,现场救援力量持续不断对11号储罐及邻近储罐进行冷却。期间,英国全国各地向炼油厂增派了大量消防设备以及泡沫原液。

8月31日8时,所需救援设备到位,包括67000gal(约305t)泡沫原液。消防队决定对11号储罐发起进攻,并同时对相邻馏分油罐喷射泡沫液,以预防火势进一步蔓延。

消防队从三个方向开始进攻,先使用3台消防炮控制罐区流淌火,以便救援力量能够靠近,并且尽力将流淌火与11号储罐分隔开来。随后,消防队布置了4台大功率消防炮,对11号储罐同一位置喷射泡沫。

9时15分,11号储罐围堰内火势开始得到有效控制。

14时,11号储罐罐区流淌火被扑灭,并且形成了较好的泡沫覆盖。

15时左右,11号储罐火势开始减弱,但是罐顶的泡沫覆盖层还在因为热量而不断瓦解。此时,储罐顶部只剩下3个隐蔽火点。

9月1日凌晨2时,因为泡沫液再次耗尽,而此时又开始刮风,11储罐罐顶泡沫覆盖失效加剧,火势再次蔓延至整个罐顶表面,形成全液面火灾。

9月1日8时,在泡沫原液得到补充之后,消防队再次使用3台消防炮重新对11号储罐开展进攻。另外,现场指挥员还调集了一台吊机,将泡沫炮吊至高点位,增加泡沫覆盖量。

10时,11号储罐火势开始得到控制。

15时左右,11号储罐火焰强度明显减弱,但是罐壁的高温使泡沫无法形成完整覆盖。消防队在随后的数个小时持续采取喷射措施,保持泡沫覆盖,确保不会发生复燃。

此次救援行动总共调集了150名消防员、50台泡沫消防车、44台消防泵、6辆举高消防车、14辆泡沫供给车以及66辆商用泡沫罐车。用时约60个小时,消耗765吨泡沫原液(含3%和6%两种类型)。

3 事故后果

4

事故原因

■ 11号储罐原油从罐顶裂缝处渗漏,在浮顶形成易燃蒸汽; ■ 由于催化裂化器的压缩机发生故障,带火星的焦炭颗粒从83m高的火炬飘落至11号储罐罐顶上,从而引燃了罐顶积聚的易燃蒸汽。 灭火救援行动中遇到的问题: 5 经验教训

应针对炼油厂在应急管理方面的各类问题进行复盘,无论是正面的还是负面的。