炼化装置爆炸危险区域划分若干问题探讨

摘要:文中提出了炼油化工装置爆炸危险区域划分及防爆电气设备选型设计中的几个瓶颈问题,对比了国内和国外不同体系标准的规定,指出国标中由于相关内容的笼统规定及由此带来在工程设计中执行的不明确性及设备选型时的困扰,进而对比北美标准中对应相关内容的规定,由其设备工艺参数数值上的明确界定着手,分析了这些规定在理论上的相容相通性。并调研国内已运行多年的装置的做法及实际运行情况,得出设计中可参考 API 或NFPA 系列标准的规定来明确是否划分危险区域、危险区域范围及防爆设备选型等相关结论,可用于指导实际工程设计。

关键词:炼化装置 爆炸危险区域 附加 2 区 热油单元 ⅢB 类液体 闪点 最高允许表面温度 粉尘厚度

炼化装置爆炸危险区域的划分及设备防爆选型,通常依据 GB 50058—2014《爆炸危险环境电力装置设计规范》,GB / T 3836《爆炸性气体环境》系列和 GB 12476《可燃性粉尘环境用电气设备》系列规范。这些规范在多年来的升版更新中,大部分内容是修改采用或等同采用 IEC 规范。这使工程设计及产品制造的通用性和国际化有了方便可靠的准则和依据。但国标也有一些不尽完善之处,比如有关附加 2 区划分,国标中对此相关内容的规定只是很笼统的一句话,并未针对介质的压力、流量、容积等工艺参数做明确的分区进而确定划多大范围。因此在工程设计中还会参考NFPA和 API 的相关规定。

1 炼化装置爆炸危险区域划分

石化行业的各类生产装置,在多年来的工程设计中,爆炸危险区域划分遇到一些因国标规范规定不明确、难执行、工艺装置专利商要求不同而按不同规则执行等问题,给工程设计带来一定的困扰。

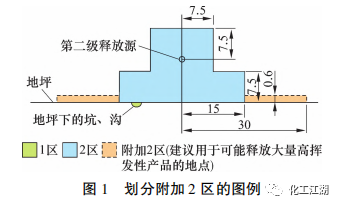

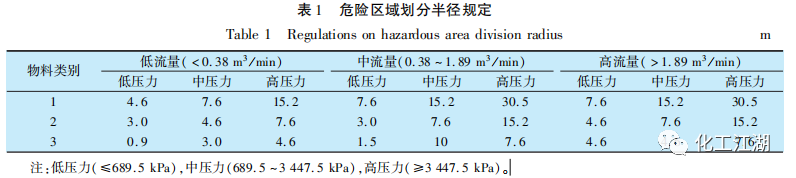

1. 1 爆炸性气体环境划分附加 2 区的问题 GB 50058—2014 中有关附加 2 区划分的规定为 3. 3. 1 条第 3 款,原条文规定:当高挥发性液体可能大量释放并扩散到 15 m以外时,爆炸危险区域的范围应划分为附加2 区[1] 。里只是这么一句简单的规定,并没有从工艺参数的上给出明确的界定,多年来,就是否划分附加 2 区一直存在分歧,工程设计中很不方便执行。对此问题,GB 50058—2014 有可参考图例如图1 所示,此图和API 505—2018 的图 21 完全相同。 Fig. 1 Legend for dividing additional zone 2 mAPI 505—2018 中对此有一些工艺参数可参考,根据 API 505—2018 规范中 Figure. D. 2 的温度⁃压力关系曲线图[2] ,将物料按其挥发性强弱分 为 4 类。根 据 数 值 对 应 关 系, 第 1 类 对 应 于GB50058—2014中的高挥发性液体[1]3。按该图,在大量释放(释放速率为0.19~ 0.38m3 / min)的情况下,高挥发性液体会按30m的半径划分危险区域,具体还需根据具体工艺设备的压力和容积参数共同确定。表 1 为 API 505—2018 中规定的非封闭场所、有良好通风、处理比空气重气体的标准泵为释放源设备时危险区域划分半径[2]153 ,对标准泵类设备,挥发性为 1 类的介质在高压力(大于 3.4 MPa )的情况下,其流 量为中流量(0.38 ~ 1.90 m3/min )或高流量( 大于1. 90m3 / min)时,需要按 30. 5 m 的半径划2 区。确定了 30.5 m 的半径,具体划分图参考规范后面的图D. 3 确定其空间高度。依此画出来的图形就是API 505—2018的图21。这些工艺参在NFPA 497—2021 中也有明确界定,当满足大容积和高流量时,在中压力或高压力情况下,都需按半径 30. 48 m 划分危险区[3] 。

因此,对是否划分附加 2 区,API 505—2018和 NFPA 497—2021 用于界定的工艺参数及其画出的图例都是相同的。

1.2 聚烯烃装置挤压机热油单元是否划分气体爆炸危险区的问题

聚烯烃装置中用来加热的热油,其闪点一般为 160 ~ 200 ℃ ,引燃温度一般为 300 ~ 450 ℃ [4],工作温度比引燃温度低几十摄氏度。热油系统中的法兰 和 阀 门 作 为 可 能 泄 漏 的 释 放 点, 依 据GB 50058—2014 第 3. 3. 1 条第 4 款规定.需划为气体爆炸危险区。原文规定:当可燃液体闪点高于或等于 60 ℃时,在物料操作温度高于可燃液体闪点的情况下,可燃液体可能泄漏时,其爆炸危险区域的范围宜适当缩小,但不宜小于 4. 5 m[1]12 。国内工程项目的设计需遵从国标规范规定,何况是有关安全的爆炸危险区域划分问题。当确定划分危险区域时,对处在此危险区域内的热油加热器,要求必须为防爆设备,其防爆等级和温度组别须满足所在区域介质的危险级别。但是当采用欧洲生产的热油单元时,其成套的电加热器通常采用 ATEX 防爆认证,ATEX 认证时对电加热器温度组别是按电加热器的工作温度认证,而并不是按其暴露在空气中的设备表面温度认证。这就导致其设备温度组别认证为 T1。防爆认证温度组别为 T1 的设备,说明其允许最高表面温度可以达到 450 ℃ ,高于热油的引燃温度。为了使设计和设备选型合理,热油单元成套厂商又要求用户使用引燃温度高于 450 ℃ 的热油。但有的用户不同意使用引燃温度太高的热油,项目实施中经常会因此问题多次讨论确认,耗费很多时间精力。

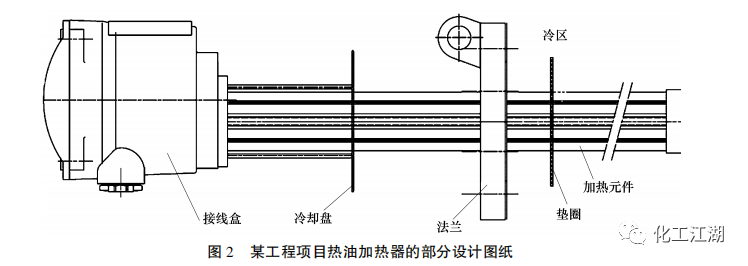

另外通过分析热油加热器实际制造及设计图纸,可以分析其实际表面温度。图 2 为某工程项目热油加热器的设计图纸的一小部分,从图 2 可以看出,电加热器的主要加热元件(图中法兰盘右边的部分) 是泡在热油里的,包裹着热油的还有很厚的炉体外壳及外面的绝缘保温层。因此热油加热器暴露在空气中的只有图中法兰盘左边的部分,主要是电源接线盒,还有一段过渡段。现场情况调研发现,这部分表面温度,只有几十摄氏度。因此把电加热器的温度组别按其工作温度认证为 T1 是不准确的。

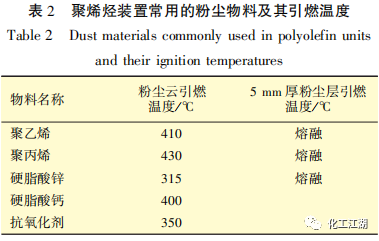

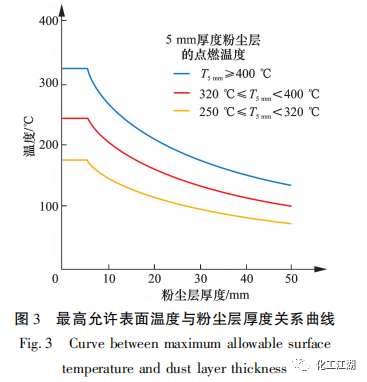

1.3 粉尘场所防爆电气设备的表面最高温度确定 炼化行业聚烯烃装置中的爆炸性粉尘通常为聚乙烯或聚丙烯粉尘及添加剂粉尘,添加剂粉尘通常为硬脂酸钙、硬脂酸锌、抗氧化剂等。这些粉尘都是可燃性粉尘。其各种粉尘的引燃温度如表 2所示。 对于聚乙烯或聚丙烯粉尘区域,其物料引燃温度比较高,5 mm 厚粉尘层的状态下就会熔融。 确定电气设备表面温度组别时, 按国标 GB / T3836. 15—2017《爆炸性环境 第 15 部分:电气装置的设计、选型和安装》规定,用粉尘云的引燃温度乘 2 / 3 的值确定设备表面温度就行。 对于添加剂粉尘,按 GB 50058—2014 规定以厂房为区域做粉尘划分,主要添加剂粉尘介质的引燃温度如表 2 所示,考虑到粉尘积聚为粉尘层后引燃温度会下降,因此需要用介质中 5 mm 厚粉尘层最低引燃温度减去 75 ℃ 后的值,或用GB / T 3836. 15—2017 中的图例所示粉尘层厚度与引燃温度关系曲线图[6] ,如图3 所示,对照出来粉尘层的引燃温度,两者取较低值来要求设备的温度组别。综合工程设计经验及添加剂物料性,第二种方法即曲线对照取值法通常是更严格的确定方法。该方法考虑比较严重的积聚情况,在图中取 10 mm 厚度处,物料最低引燃温度按在250 ~ 320 ℃ 之间,为图中最下面的曲线,其在10 mm 粉尘层的引燃温度为 145 ℃左右。因此一般对设备温度组别按 135 ℃要求。实际生产中,各企业都有严格的粉尘清扫管规定,以防止粉尘积聚, 粉尘层都不会积聚到 10 mm 的厚度,因此根据此方法得到的设备表面最高温度是一个足够安全的值。 结论 (1)国标里对划分爆炸性气体危险区只有一句定性的说明,对于工程项目中是否划分,可参考NFPA497 或 API 505 中根据介质的工艺参数判断确定。 (2)多年来的设计经验及对国内外已建成装置几十年的运行情况跟踪确认,热油单元可不划分爆炸危险区。 (3)爆炸性粉尘场所电气设备的温度组别,在混合性粉尘介质情况下,须按其中介质最低引燃温度和是否可能积聚粉尘层的可能性,要求设备最高允许表面温度。 (4)不管国标、IEC,NFPA 还是 API 的相关规定,都不能做到全面,设计时对规范的有些规定不宜生搬硬套,可根据实际情况及工程经验做适当调整。